Une équipe d’ingénieurs du MIT a annoncé avoir développé avec succès un nouvel alliage d’aluminium imprimable, cinq fois plus résistant que les alliages d’aluminium coulés traditionnels, capable de rester stable à des températures élevées de 400 °C. Cette percée a été réalisée grâce à l’association de l’apprentissage automatique et de la simulation des matériaux, réduisant le nombre de combinaisons de matériaux à évaluer de millions à seulement 40, améliorant ainsi considérablement l’efficacité de la recherche.

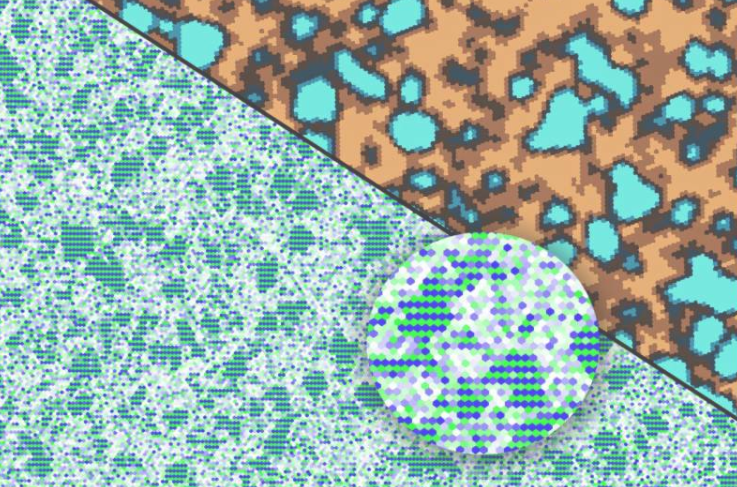

L’équipe de recherche a souligné que la conception traditionnelle des alliages d’aluminium repose sur un grand nombre de simulations expérimentales. Dans cette étude, les algorithmes d’apprentissage automatique ont permis d’identifier précisément les proportions idéales d’aluminium et d’autres éléments. La responsable de l’équipe, Mohadeseh Taheri-Mousavi, a expliqué : « Les outils d’apprentissage automatique permettent de localiser rapidement les combinaisons clés d’éléments, évitant ainsi de se perdre dans les facteurs non linéaires. » Par exemple, en utilisant seulement 40 formules de mélange, ils ont identifié un type d’alliage avec une fraction volumique de précipités plus élevée et une résistance supérieure, surpassant les résultats obtenus en simulant un million de combinaisons sans apprentissage automatique.

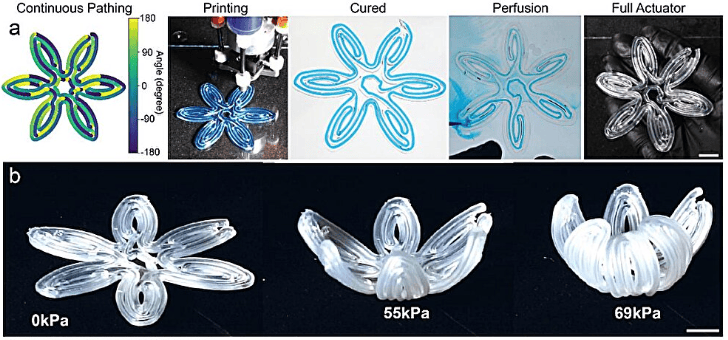

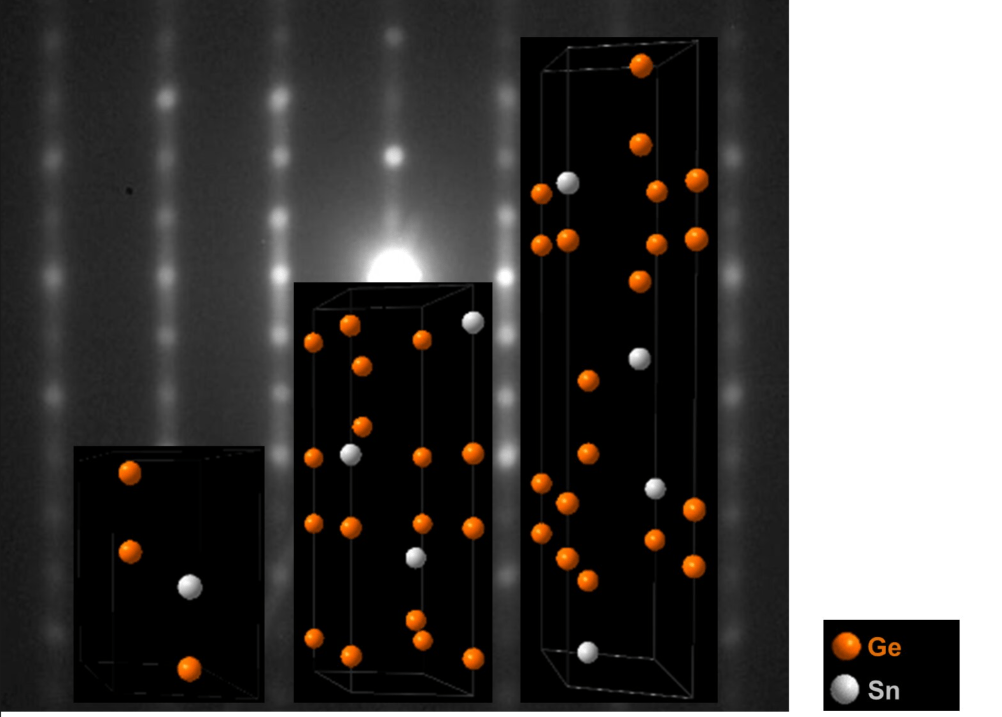

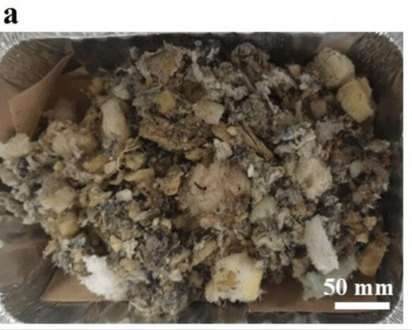

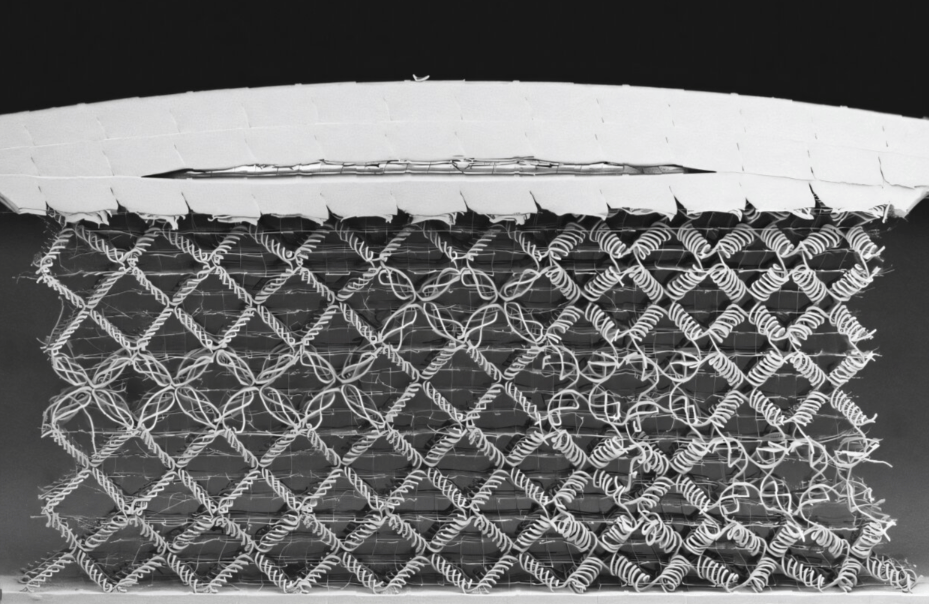

En termes de procédé de fabrication, l’équipe a utilisé la technologie de fusion sur lit de poudre par laser (LPBF) pour l’impression 3D, permettant un dépôt couche par couche et une fusion laser pour obtenir un refroidissement et une solidification rapides de l’alliage d’aluminium. Ce procédé contrôle efficacement la taille des précipités microscopiques, augmentant considérablement la résistance de l’alliage. Les tests montrent que la résistance des échantillons imprimés est cinq fois supérieure à celle des alliages d’aluminium coulés traditionnels, avec une microstructure contenant une forte fraction volumique de petits précipités conférant une stabilité à haute température. Le co-auteur de l’étude, John Hart, a souligné : « Les caractéristiques de refroidissement rapide de l’impression 3D ouvrent de nouvelles voies pour la conception des alliages, particulièrement adaptées aux formes géométriques complexes et aux besoins de légèreté. »

Actuellement, cet alliage montre un potentiel pour remplacer les alliages de titane. Par exemple, dans les pales de ventilateurs de moteurs à réaction, les alliages de titane coûtent dix fois plus cher que les alliages d’aluminium et sont 50 % plus lourds. Si ce nouvel alliage d’aluminium est appliqué, il pourrait réduire considérablement la consommation d’énergie. De plus, l’équipe explore son utilisation dans des pompes à vide, des véhicules haut de gamme et des équipements de refroidissement pour centres de données.