Une équipe de recherche a réussi à développer un procédé innovant de fabrication de magnets permanents, dépassant les limitations des technologies traditionnelles et améliorant significativement la technologie de diffusion, ouvrant de nouvelles possibilités pour l'application de magnets performants dans des industries écologiques telles que les véhicules électriques, les éoliennes et la robotique.

Avec le développement rapide des industries des véhicules électriques et de l'énergie éolienne, la demande pour des magnets permanents stables à haute température et puissants augmente rapidement. Les magnets en néodyme-fer-bore, largement utilisés dans les moteurs des véhicules électriques, perdent facilement leurs performances magnétiques à des températures extrêmes et dépendent d'éléments de terres rares lourds comme le terbium et le dysprosium pour maintenir leur intensité. Cependant, ces éléments sont rares et coûteux. Bien que le procédé de diffusion aux joints de grains soit largement utilisé pour renforcer les propriétés magnétiques en infiltrant de petites quantités de terres rares lourdes, il est limité à la diffusion en surface, rendant son application difficile pour les magnets épais.

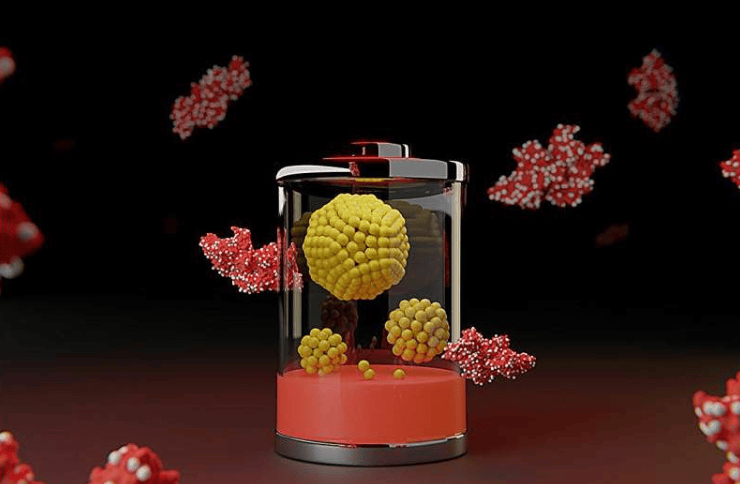

L'équipe de recherche a innové en combinant la technologie de frittage par plasma à décharge avec le procédé de diffusion aux joints de grains, en prémélangeant les matériaux de diffusion lors de la phase de fabrication des magnets en poudre, permettant une diffusion uniforme à l'intérieur du magnet. Cette percée augmente considérablement la profondeur de diffusion, formant une structure en coquille-noyau, avec des performances magnétiques plus uniformes et renforcées. Le nouveau procédé améliore non seulement l'efficacité de la diffusion, mais permet également, avec la même quantité de matériaux de terres rares, d'améliorer significativement les performances globales, rendant possible la production de magnets plus petits, plus légers et plus puissants.